Trong bối cảnh sản xuất hiện đại, nơi tốc độ – độ chính xác – chất lượng ổn định là ba yếu tố quyết định lợi thế cạnh tranh, dây chuyền lắp ráp cụm tạo khoang từ ra đời như một giải pháp toàn diện, giúp doanh nghiệp bứt phá năng suất và chuẩn hóa chất lượng

Ứng dụng công nghệ tự động hóa tiên tiến, hệ thống không chỉ giúp tối ưu sản lượng và giảm chi phí vận hành, mà còn đảm bảo từng sản phẩm xuất xưởng đều đạt hiệu suất chính xác 100% so với yêu cầu khách hàng.

.png)

Khó khăn của khách hàng:

-

Các chi tiết Yoke và Magnet nếu không được làm sạch triệt để sẽ dính bụi bẩn, làm giảm độ bám dính keo và độ chính xác khi lắp ráp

-

Công đoạn dán keo bằng tay dễ gây sai lệch lượng keo, lệch vị trí, dẫn đến chất lượng không đồng đều, sản phẩm lỗi nhiều

-

Khi phụ thuộc vào lao động thủ công, tốc độ làm sạch, bôi keo, lắp ráp không thể đảm bảo tính ổn định, đặc biệt khi cần sản lượng cao

-

Các công đoạn làm sạch và bôi keo cần nhiều lao động, nhưng hiệu quả không cao

Giải pháp của ETEK:

Tự động hóa toàn bộ quy trình làm sạch – bôi keo – lắp ráp, ứng dụng robot tốc độ cao, hệ thống khí ion & vision kiểm tra bề mặt, cùng cảm biến định lượng keo chính xác, giúp loại bỏ sai lệch thủ công, đảm bảo độ chính xác 99.9%, năng suất vượt trội và chất lượng đồng đều trong sản xuất.

Các tính năng nổi bật của hệ thống Dây chuyền lắp ráp cụm tạo khoang từ

-

Năng suất vượt trội: 5,2 giây/pcs

-

Độ chính xác tối đa: 99,9% sản phẩm đạt tiêu chuẩn

-

Hiệu quả vận hành (OEE): Đạt 97%

-

Bảo trì nhanh chóng: Thay thế cụm chức năng chỉ trong ≤ 5 phút

-

Thiết kế tối ưu diện tích so với làm thủ công - Tối ưu về vận hành thao tác với kích thước trong không gian 8000 x 2300 mm.

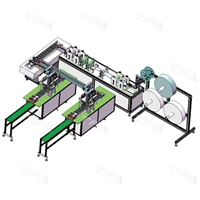

Quy trình vận hành của hệ thống:

Dây chuyền được tổ chức thành 4 công đoạn liên kết chặt chẽ, bảo đảm tính liên tục và đồng bộ:

-

Conveyor Attachment – Băng tải cấp liệu

Hệ thống băng tải được trang bị cảm biến định vị và cơ cấu dẫn hướng chính xác, đảm bảo linh kiện được đưa vào dây chuyền với độ chính xác cao, duy trì dòng chảy nguyên liệu ổn định và liên tục. Nhờ công nghệ này, sai sót từ thao tác thủ công được hạn chế tối đa, đồng thời tạo nền tảng vững chắc cho toàn bộ chuỗi sản xuất phía sau

-

Yoke Cleaning – Làm sạch chi tiết Yoke

Cụm vệ sinh sử dụng khí ion kết hợp hệ thống hút chân không và vision kiểm tra bề mặt, loại bỏ bụi bẩn, tạp chất gần như tuyệt đối, giúp nâng tỷ lệ sản phẩm đạt chuẩn lên đến 99.9%. Thiết kế “quick-change” cho phép thay thế cụm vệ sinh chỉ trong vài phút, giảm thiểu đáng kể thời gian dừng máy, đảm bảo tính liên tục của dây chuyền

-

Robot Transfer – Robot chuyển linh kiện

Ứng dụng robot tốc độ cao tích hợp thị giác máy tính (machine vision), cụm này di chuyển chi tiết linh hoạt giữa các công đoạn, vừa đảm bảo độ chính xác khi định vị, vừa tối ưu nhịp sản xuất. Nhờ đó, toàn bộ hệ thống duy trì được sự ổn định, đồng bộ và giảm thiểu rủi ro tắc nghẽn tại từng điểm nút

-

Belt Conveyor – Băng tải truyền sản phẩm

Băng tải ESD chống tĩnh điện kết hợp cơ cấu truyền động ổn định giúp sản phẩm được vận chuyển liền mạch từ đầu vào đến đầu ra. Hệ thống cho phép vận hành liên tục 24/7 trong 350 ngày/năm, duy trì hiệu suất OEE ở mức 97% và đáp ứng yêu cầu khắt khe về tốc độ cũng như độ ổn định của ngành sản xuất loa.

.png)

Điểm khác biệt lớn nhất của giải pháp không chỉ nằm ở việc tự động hóa quy trình, mà còn ở cách tích hợp công nghệ chủ chốt cho từng giai đoạn: từ cảm biến thông minh ở khâu cấp liệu, vision trong khâu làm sạch, robot tốc độ cao với trí tuệ thị giác, cho đến băng tải ESD chống tĩnh điện. Sự kết hợp này giúp dây chuyền không chỉ nhanh hơn và ổn định hơn, mà còn tạo ra chuẩn mực mới cho tính chính xác và độ tin cậy trong sản xuất hiện đại.

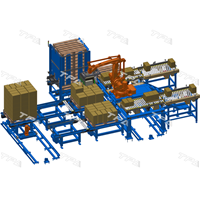

Lợi ích mang lại

-

Tự động hóa toàn diện – từ cấp liệu, làm sạch, dán keo đến truyền sản phẩm, hạn chế tối đa thao tác thủ công

-

Làm sạch chính xác – hệ thống khí ion, hút chân không và camera kiểm tra đảm bảo linh kiện không bụi bẩn, nâng tỷ lệ đạt chuẩn lên tới 99.9%

-

Dán keo chuẩn xác tuyệt đối – robot tốc độ cao kết hợp định lượng keo tự động với sai số cực nhỏ, gia tăng độ đồng đều sản phẩm

-

Giám sát thông minh – tích hợp cảm biến, vision và hệ thống IoT/PLC giúp theo dõi sản lượng, OEE, cảnh báo lỗi theo thời gian thực

-

Vận hành liên tục & ổn định – băng tải ESD chất lượng cao cho phép chạy 24/7, 350 ngày/năm, duy trì OEE đến 97%

-

Thiết kế tối ưu không gian – layout gọn (8000 x 2300 mm), dễ dàng tích hợp vào nhà xưởng hiện hữu

-

Tăng gấp đôi sản lượng, Tối ưu nguồn lực vận hành – giảm khối lượng công việc thủ công, chuyển vai trò công nhân sang giám sát và kiểm soát chất lượng

.png)

Với dây chuyền lắp ráp cụm tạo khoang từ , doanh nghiệp không chỉ sở hữu một dây chuyền sản xuất, mà còn có trong tay một giải pháp công nghệ bền vững, giúp duy trì chất lượng đồng đều, nâng cao hiệu quả vận hành và tối đa hóa lợi nhuận trong dài hạn.

—————————————————————–

MỌI THÔNG TIN CHI TIẾT LIÊN HỆ

CÔNG TY CỔ PHẦN GIẢI PHÁP TỰ ĐỘNG HÓA ETEK

Địa chỉ trụ sở chính 189 Phan Trọng Tuệ –Thanh Liệt- Thanh Trì – Hà Nội

Hotline: (+84) 965.800.166

Hoặc để lại thông tin tại Boxchat

Website: etek.com.vn

Các vị trí Tuyển dụng hấp dẫn từ ETEK

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

Bình luận sản phẩm