Giới thiệu tổng quan

Sơ lược về trường hợp

.jpg)

Địa điểm

Kubota, Markham, ON, Canada

Ứng dụng

Thực hiện đơn hàng và phân phối phụ tùng

Thiết bị

Sáu mô-đun băng chuyền ngang, bốn con thoi Kardex và phần mềm quản lý hàng tồn kho Kardex Power Pick System

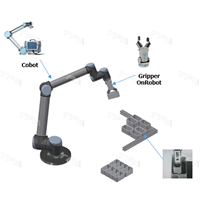

Khu vực sản xuất ASRS hỗ trợ gắp nhặt

Lời hứa của các bộ phận khách hàng là cốt lõi của chiến lược chọn vùng tự động

Với danh tiếng hàng đầu trong ngành về các loại xe máy kéo và xe đa dụng mang tính đột phá, lời hứa về phụ tùng của Kubota chính là điều khiến khách hàng quay trở lại. Với hơn 20 năm kinh nghiệm về các bộ phận cũ và kho bổ sung cho các mẫu mới được giới thiệu hàng năm, kho bộ phận tại trung tâm bộ phận rộng 60.000 foot vuông (sq ft) của Kubota ở Markham, Ontario đã tăng đều đặn lên hơn 78.000 SKU.

Trung tâm phụ tùng của Kubota sử dụng chiến lược lấy hàng và chuyển hàng với ba khu vực lấy hàng. Sáu Mô-đun băng chuyền ngang (HCM) quản lý các SKU chuyển động nhanh; bốn Mô-đun nâng thẳng đứng Kardex Shuttle quản lý các SKU chuyển động trung bình và các SKU chuyển động chậm hơn được lưu trữ trên giá đỡ hi-bay.

Nhặt giấy gác lửng

“Lời hứa về linh kiện của chúng tôi với khách hàng đặt ra một thách thức trong hoạt động vì chúng tôi phải kiểm kê các linh kiện chỉ được chọn mỗi năm một lần. Doug Ward, Giám đốc Hậu cần cho biết, để đáp ứng việc đảm bảo các bộ phận của chúng tôi, chúng tôi phải có khả năng tìm thấy nó, “và hệ thống mà chúng tôi hiện có đã khiến điều đó trở nên khó khăn”.

Trước đây, Kubota kiểm kê các bộ phận ở hai khu vực: khu vực kệ lửng và khu vực kệ hi-bay. Tất cả các đơn đặt hàng bắt đầu từ trên cao và công nhân lấy các bộ phận và mang chúng xuống tầng hai và thu thập thêm các bộ phận trước khi đi xuống tầng trệt để hoàn tất việc lấy hàng từ khu vực gác lửng. Sau khi đã có tất cả các bộ phận cần thiết từ khu vực gác lửng, họ tiếp tục đến khu vực giá đỡ hi-bay để hoàn thành đơn đặt hàng và sau đó gửi nó đi khi vận chuyển. Tỷ lệ năng suất và rủi ro về công thái học đã thôi thúc Kubota tìm kiếm giải pháp tự động hóa hiệu quả hơn.

Chọn khu vực với tự động hóa

Kubota hiện sử dụng chiến lược chọn và chuyển với ba vùng chọn, hai trong số đó được tự động hóa để đạt hiệu quả tối đa. Sáu Mô-đun băng chuyền ngang quản lý các SKU chuyển động nhanh; bốn Kardex Shuttle quản lý các SKU di chuyển trung bình và các SKU di chuyển chậm hơn được lưu trữ trên kệ hi-bay.

Hệ thống hoàn chỉnh đã được mua và triển khai theo từng giai đoạn. Trong giai đoạn đầu, Kubota mua sáu căn HCM để thay thế tầng lửng ba tầng phối hợp với việc di dời tòa nhà. HCM cung cấp khả năng chọn hàng tiện lợi và tăng năng suất đáng kể.

Trong giai đoạn thứ hai, Kubota bổ sung thêm một khu vực làm việc khác bằng cách sử dụng bốn Xe con thoi Kardex. Ward cho biết: “Chúng tôi đã hết chỗ và đang xem xét mở rộng. Kardex Shuttle cho phép chúng tôi giải phóng không gian sàn và tránh việc mở rộng

tòa nhà tốn kém”.

- 6 Mô-đun băng chuyền ngang

- 4 Kardex Shuttle

- Phần mềm quản lý hàng tồn kho Kardex Power Pick System

Tự động hóa - lợi ích và quy trình

Năng suất

Ở khu vực gác lửng, công nhân nhặt trung bình 20 hàng mỗi giờ. “Chúng tôi không thể ném thêm bất kỳ thi thể nào xuống khu vực gác lửng mà không bị vấp ngã. Với doanh số bán linh kiện ngày càng tăng, chúng tôi cần chọn hàng nhanh hơn,” Ward nói. Hiện nay, một người làm việc ở khu vực TP.HCM chọn trung bình 225 dòng/giờ khi đóng bao và gắn thẻ. Ward cho biết: “Chúng tôi có thể tăng năng suất lấy hàng lên hơn 90% và chỉ cần một công nhân quản lý khu vực băng chuyền”.

Việc thay thế một số giá đỡ trên cao bằng Kardex Shuttle trong giai đoạn hai cũng giúp tăng năng suất. Chỉ với một công nhân trong khu vực Kardex Shuttle và loại bỏ thời gian di chuyển và tìm kiếm trên giá đỡ hi-bay, năng suất lấy hàng đã tăng 50%.

Phục hồi không gian sàn

Tầng lửng tại cơ sở cũ cao ba tầng và chiếm 9.000 bộ vuông (3.000 bộ vuông mỗi tầng). HCM tại cơ sở mới yêu cầu diện tích sàn ít hơn 71%. Bao gồm trạm làm việc, khu vực lấy hàng và sáu chiếc HCM dài 24 foot, khu lấy hàng chiếm diện tích 2.600 ft vuông và các bộ phận đều nằm trên một tầng.

Trong giai đoạn hai, Kubota đã lắp đặt hai Kardex Shuttle để thay thế giá đỡ 18' hi-bay rộng 2.400 feet vuông. Ngay sau đó, hai Kardex Shuttle nữa đã được lắp đặt để thay thế giá đỡ 24' hi-bay rộng 1.200 feet vuông. Với trạm làm việc, khu vực lấy hàng và bốn Xe đưa đón Kardex hiện có diện tích 620 ft vuông, Kubota có thể giải phóng không gian sàn chỉ dưới 3.000 ft vuông để tăng công suất các bộ phận trong giai đoạn hai: tiết kiệm 83% diện tích sàn.

Công thái học

Cả HCM và Kardex Shuttle đều được thiết kế để giao hàng tận nơi; giao hàng hóa được lưu trữ khi được yêu cầu cho người vận hành tại điểm truy cập được bố trí hợp lý. “Công nhân hiện đang chọn các bộ phận một cách thuận tiện trong các khu vực tự động, không còn phải đi lên xuống cầu thang để chọn đơn đặt hàng bộ phận nữa. Mọi thứ đều ở một tầng và được giao ngay cho công nhân,” Ward nói.

Chọn vùng mới và cải tiến

Hệ thống mới tiếp tục sử dụng chiến lược chọn và chuyền nhưng hiện có ba khu vực chọn. Tất cả các đơn hàng đều bắt đầu ở khu vực HCM. Các đơn hàng được ưu tiên khi nhập đơn hàng và các đơn hàng ưu tiên phải giao trong cùng ngày sẽ được đưa lên đầu danh sách.

Công nhân đưa tối đa tám đơn hàng vào một đợt và chỉ bằng một nút bấm, Mô-đun băng chuyền ngang sẽ quay đến vị trí cho lượt chọn đầu tiên. Công nghệ bốc hàng hướng dẫn công nhân đến vị trí chính xác của SKU mong muốn và hiển thị số lượng cần lấy. Công nhân chọn số lượng quy định và phân phối số lượng cho các lô đơn hàng theo chỉ dẫn của đèn đặt hàng. Các lượt chọn được sắp xếp để lượt chọn tiếp theo luôn sẵn sàng, loại bỏ thời gian chờ đợi lãng phí. Công nhân chọn vòng tròn cho đến khi tất cả các bộ phận được yêu cầu từ khu vực HCM đã được chọn.

Các đơn hàng đã hoàn thành sẽ được chuyển trực tiếp đến khâu vận chuyển; các đơn hàng còn lại được chuyển đến khu vực tiếp theo để thực hiện tiếp. Khu vực Kardex Shuttle hoạt động theo cách tương tự; công nhân chọn hàng vòng từ bốn máy và phân phối SKU cho các đơn hàng trên trạm theo đợt theo chỉ dẫn của đèn chọn và đặt. Sau khi các đơn hàng được thực hiện từ khu vực Kardex Shuttle, chúng sẽ được gửi đến khu vực kệ hi-bay để thực hiện thêm hoặc vận chuyển.

Bằng cách sử dụng xe nhặt hàng tự động với xe đẩy theo lô tùy chỉnh, các SKU di chuyển chậm còn lại sẽ được chọn từ khu vực kệ hi-bay. Khi đơn hàng hoàn tất, nhân viên sẽ được thông báo trên máy quét RF cầm tay và người vận hành sẽ giao các đơn hàng đã hoàn thành để vận chuyển.

Phòng cho sự tăng trưởng

Doanh số bán linh kiện tăng trưởng ổn định trong khi yêu cầu lao động chỉ tăng 27%. “Với những thay đổi về quy trình và tự động hóa mà chúng tôi đã triển khai; Ward cho biết: “Chúng tôi đã có thể đạt được mức tăng trưởng 70% trong 12 năm qua với lực lượng lao

động tăng tối thiểu”.

Trung tâm phụ tùng đã sẵn sàng cho bất kỳ mẫu xe mới nào mà Kubota mơ ước sắp tới.

“Với lượng hàng tồn kho tăng lên hàng năm, hệ thống chọn hàng tự động mà chúng tôi hiện có có khả năng duy trì sự tăng trưởng của chúng tôi trong 5–8 năm tới,”

Doug Ward, Giám đốc Hậu cần tại Kubota

—————————————————————–

MỌI THÔNG TIN CHI TIẾT LIÊN HỆ

CÔNG TY CỔ PHẦN GIẢI PHÁP TỰ ĐỘNG HÓA ETEK

Địa chỉ trụ sở chính 189 Phan Trọng Tuệ –Thanh Liệt- Thanh Trì – Hà Nội

Hotline: (+84) 965.800.166

Hoặc để lại thông tin tại Boxchat

Website: etek.com.vn

Các vị trí Tuyển dụng hấp dẫn từ ETEK

.png)

.jpg)

Bình luận sản phẩm